石灰石膏法脱硫

石灰石膏法脱硫

湿式氧化镁-亚硫酸镁煅烧回用副产硫酸法脱硫技术

..............................................................................................................................................................................

一、技术原理

该工艺包括氧化镁浆液制备系统、烟气系统、二氧化硫吸收系统、脱硫浆液脱水系统、亚硫酸镁煅烧回用系统(含硫酸制备子系统)、电气系统、热工系统及工艺水系统。氧化镁粉作为脱硫吸收剂,加水配制成氢氧化镁浆液,烟气经增压风机进入吸收塔,在吸收塔内,烟气与氢氧化镁浆液逆向接触混合,烟气中的SO2通过与浆液中的氢氧化镁发生一系列化学反应而被除去,吸收塔浆液经过真空皮带脱水系统脱水后,形成副产物亚硫酸镁固体,亚硫酸镁固体经过干燥去除自由水和结晶水,然后经过回转煅烧炉高温分解成氧化镁和二氧化硫,生成的氧化镁可以作为脱硫剂回用,二氧化硫经过制酸系统制取硫酸。涉及到的化学反应大致有:

MgO + H2O → Mg (OH) 2

SO2 + Mg(OH)2 + 5H2O → MgSO3·6H2O

SO2+ MgSO3·6H2O → Mg(HSO3)2·5H2O

Mg(HSO3)2 + MgO + 11H2O → 2 MgSO3·6H2O

MgSO3 →MgO + SO2

SO2 + O2 → SO3

SO3 + H2O → H2SO4

二、工艺流程图

三、技术特点

技术成熟。

与SO2反应生成的盐成分中的MgSO3因其自身的特点不易附着在壁上,所以脱硫设备中不产生固体堆积的现象;

脱硫效率高达95%以上,吸收塔PH6.5-7,煅烧后氧化镁回收率60%;

脱硫系统规模小,占地面积少;

脱硫剂消耗量大大减小,副产品化工产品硫酸,所以运行成本低。

四、适用范围

电厂、工业炉窑脱硫,该工艺适用于任何含硫量的煤种的烟气脱硫,脱硫效率可达到95%以上。

湿式氧化镁-蒸发结晶副产七水硫酸镁法脱硫技术

............................................................................................................................................................................

一、技术原理

该工艺包括氧化镁浆液制备系统、烟气系统、二氧化硫吸收系统、硫酸镁制备系统、电气系统、热工系统及工艺水系统。氧化镁粉作为脱硫吸收剂,加水配制成氢氧化镁浆液,烟气经增压风机进入吸收塔,在吸收塔内,烟气与氢氧化镁浆液逆向接触混合,烟气中的SO2通过与浆液中的氢氧化镁发生一系列化学反应而被除去,亚硫酸镁通过与烟气中的氧接触而被氧化成硫酸镁,含硫酸镁、亚硫酸镁的浆液排入氧化池进一步被罗茨风机强制氧化,得到含硫酸镁18%左右硫酸镁溶液,经过澄清除杂、两级过滤器后进入硫酸镁制备系统,生产的七水硫酸镁纯度达98%,完全满足工业硫酸镁产品质量要求。涉及到的化学反应如下:

MgO + H2O → Mg (OH) 2

SO2 + Mg(OH)2 → MgSO3 +H2O

2MgSO3 + O2 →2MgSO4

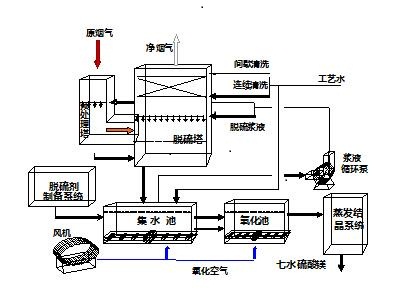

二、工艺流程

三、技术特点

技术成熟。

脱硫效率高达95%以上,吸收塔PH值5.5-6.5,七水硫酸镁纯度95%以上;

运行稳定性高,连续性好;

制取附加值高的七水硫酸镁,使得运行成本大大降低;

四、适用范围

钢铁冶金脱硫,该工艺适用于任何含硫量的煤种的烟气脱硫,脱硫效率可达到95%以上。

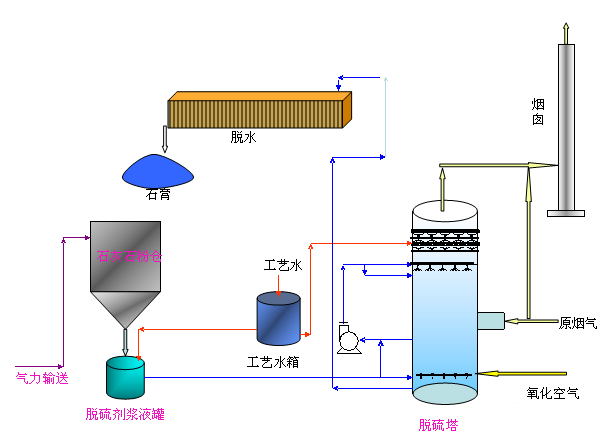

石灰石(石灰)-石膏法脱硫技术

.............................................................................................................................................................................

一、技术原理

石灰石(石灰)-石膏法湿法脱硫工艺采用石灰石或石灰作脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌制成吸收浆液。当采用石灰为吸收剂时,石灰粉经消化处理后加水搅拌制成吸收浆。在吸收塔内,吸收浆液与烟气接触混合,烟气中的SO2与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应产物为石膏。.

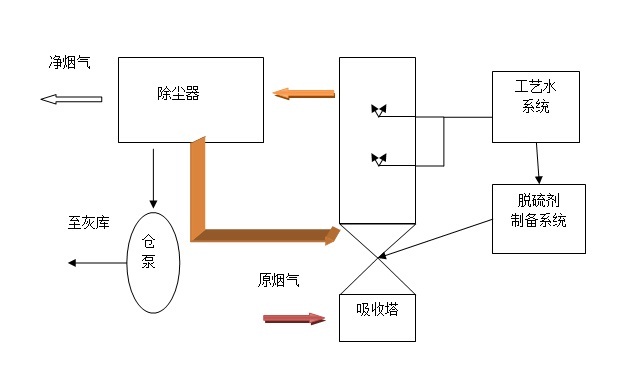

二、工艺流程

三、技术特点

工艺技术成熟,装置运行可靠性高;

脱硫剂来源广,费用低,运行成本低;

脱硫效率93%以上,石灰石法吸收塔PH值5.5左右,石灰法吸收塔PH值6-7。

电厂、钢铁冶金脱硫

氨/硫酸铵法脱硫技术

....................................................................................................................................................................

一、技术原理

以液氨或者浓氨水作为脱硫吸收剂,加水配成稀氨水溶液。烟气经增压风机进入浓缩塔,在浓缩塔内,与脱硫浆液接触,蒸发其水分提高浆液内硫酸铵浓度,同时烟气温度降低后进入主吸收塔。在主吸收塔内,新鲜的稀氨水与烟气接触混合,烟气中的SO2与浆液中的氨发生一系列复杂的化学反应后被脱除。脱硫后的烟气经除雾器除去烟气夹带的细小液滴后排入烟囱。吸收塔内的浆液排至浓缩塔,经浓缩塔提浓后进入硫酸铵生产系统,最终产物为硫酸铵化肥。由于吸收剂的高活性和优化设计,脱硫吸收剂的利用率很高。

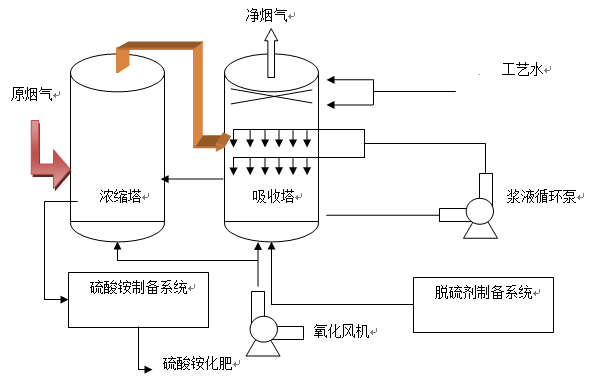

二、工艺流程

三、技术特点

氨水作为吸收剂能更有效地去除烟气中的SO2,无结垢问题。氨法脱硫工艺效率高、系统磨损小、不堵塞系统及可生产硫酸铵化肥,可综合循环利用。脱硫效率95%以上,吸收塔氧化区PH值5-6,吸收区6-7,运行成本比石灰石-石膏法节约20%。

四、适用范围

电厂、钢铁冶金脱硫,该工艺适用于任何含硫量的煤种的烟气脱硫,脱硫效率可达到95%以上。特别适用于有废氨水存在的项目。

循环流化床半干法烟气脱硫技术

......................................................................................................................................................................

一、技术原理

以熟石灰作为脱硫剂,利用流化床原理将脱硫剂流态化,通过脱硫剂的多次再循环,延长脱硫剂与烟气的接触时间,提高脱硫剂利用率,烟气中大部分SO2 及其它酸性气体被脱除。

脱硫后的反应物连同飞灰及未反应的脱硫剂被烟气携带进入返料除尘器,除尘器分离下的固体产物一部分返回塔内循环利用,另一部分外排。净化后的烟气由引风机排至烟囱实现达标排放。该工艺的副产物呈干粉状,适合作废矿井回填、道路基础等。其综合利用相对较为困难,最新的工业利用主要是在水泥生产中替代天然石膏作为缓凝剂。

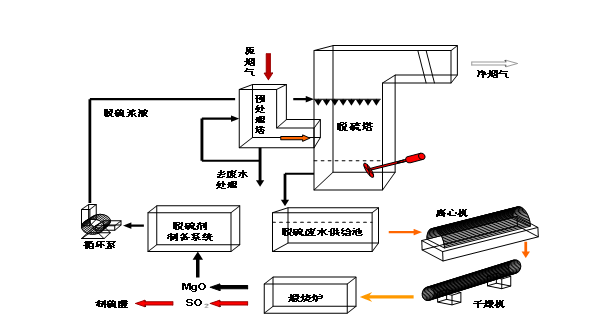

二、工艺流程

三、技术特点

工艺技术成熟,装置运行可靠性高

脱硫效率90%以上,适用于对脱硫效率要求不是十分苛刻的项目

水耗低,比石灰石-石膏法节约40%,总的运行成本节约50%

四、适用范围

电厂、钢铁冶金脱硫

产品中心

联系我们

公 司:河北盛清环保科技有限责任公司

联系人:蔺经理

电话:0316-2626186

手机:13733262220

邮箱:shengqinghuanbao@163.com

地 址:河北省廊坊市文安县新镇工业区